新聞中心

近年來五軸聯動數控加工中心在航空航天、汽車、船舶、精密儀器等制造行業獲得了廣泛的應用,當遇到異形復雜零件的高效、高質量加工需求時,五軸聯動加工無疑是解決這類問題的首選途徑。

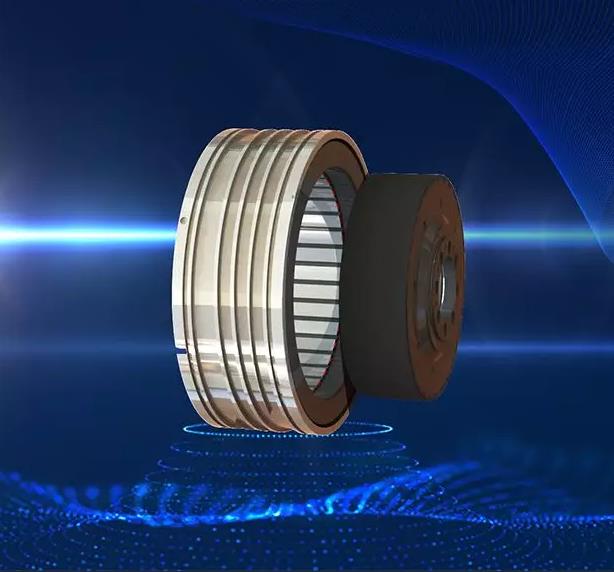

其中五軸轉臺作為五軸加工中心的核心功能部件,適用于復雜、多工序、高精度零件的加工,對機床的加工精度與加工效率起著決定性的作用。國產五軸轉臺的發展現狀

國內五軸轉臺研發起步稍晚于國外和臺灣地區,目前國內市面上常見的五軸大多是蝸輪蝸桿五軸轉臺。與蝸輪蝸桿轉臺相比,力矩電機五軸轉臺省去了齒輪傳動、蝸桿傳動等機械傳動,其“零傳動”方式解決了傳統的機械傳動中遇到速度、精度、壽命、維護上的瓶頸問題,具有精度高、速度快、無磨損、無間隙、受力狀態優良等優點,在精度、速度與穩定性等方面擁有明顯的優勢。

蝸輪蝸桿五軸和直驅五軸優劣對比:

優 劣 對 比 | ||

項目 | 蝸輪蝸桿五軸 | 力矩電機五軸 |

精度保持性 | 需要定期調整傳動間隙 | 長期穩定 |

響應速度 | 慢 | 快 |

重復定位精度 | ±3″ | ±1″ |

最高轉速 | 44.4rpm | 3000rpm |

額定扭矩 | 大 | 較大 |

零件的加工精度 | 一般 | 較高 |

但目前,力矩電機五軸轉臺大多都是從國外進口。為打破國外的壟斷,實現進口替代。昊志機電多年來一直致力于力矩電機五軸轉臺的研發,如今已形成系列化的產品供應,各種規格的五軸也已走向市場,并已遠銷歐美等發達國家。

雄厚的研發實力

01

我司始終堅持五軸轉臺的市場需求與創新設計相結合,且已取得轉臺相關的多項發明專利與實用新型專利,實現產品創新升級。

02

通過產學研等方式與高校共同開展力矩電機的研究,引進先進電機開發技術及理念,提高公司電機開發人員的開發能力。

03

高素質的研發人員,強大的研發團隊,先進的設計理念,豐富的產品設計經驗,且對五軸結構進行全方面的仿真分析,在理論上確保產品可行性,從而使產品設計更加科學合理,具備良好的市場適應能力。

04

我司配備了高精密、齊全的測試設備,并搭建了專用的五軸測試平臺,樣機裝配調試完成后,嚴格按照行業標準對轉臺的定位精度、承載、A/C軸軸線關系、動態精度、電機性能進行檢測,同時對各個功能部件進行可靠性測試,確保產品的性能及穩定性。

嚴謹質量保障方案

公司現有整機檢測平臺配有高精度的測高儀、功率分析儀、激光干涉儀和驅動系統,具備檢測A/C軸的回轉精度、定位及重復精度、剛性、承載、電機性能、剎車機構性能及可靠性、動態精度等能力。按照國際和行業標準要求,制定了嚴格的品質檢測標準及過程監控流程,充分保證產品的性能、精度及可靠性。

此外,昊志對五軸轉臺每個零件的加工過程嚴格把控, 并對原材料的來源、質量進行嚴格把關,從源頭開始管控,為產品加工品質提供堅實保障。

01

通過采用先進的電機設計理念進行電磁方案的優化,降低電磁損耗,減少發熱,電機轉矩密度達到 6.69Nm/kg ,效率最高達到 83%,確保產品的輸出扭矩,從而使轉臺具有較大的加工適應性;并且旋轉軸可達3000rpm,遠高于蝸輪蝸桿類轉臺的轉速,使轉臺不僅可用于常用的低速銑削加工還可進行高速的車削加工方式,從而進一步拓寬了機床的加工范圍,提高了產品的加工效率。

02

在轉臺的使用中常需在某一位置進行長期的保持加工,若一直使用電機來保持不僅經濟性較差而且會引起電機發熱等問題,因此通常會使用機械結構來剎車。我司經過長期測試,對轉臺常用碟剎、鉗夾剎車及環抱剎車機構都有著較為深入的研究,針對不同的應用行業及轉臺特點會配置不同的機構,具有結構穩定,剎車力強勁等特點,且自主研發的雙向碟剎最大限度的降低了對回轉軸系的影響。

03

通過對軸系結構的優化布置,并采用進口高精度軸承,以仿真分析計算及整機測試驗證為支撐,使轉臺具有較高的回轉精度、剛度及承載力,從而確保較高的動態精度輸出。

04

轉臺采用高精密軸承,如切削液、灰塵或其他異物進入軸承內部,易造成軸承精度降低甚至損壞。因此,轉臺密封性能是確保轉臺高精度、長壽命運轉的關鍵因素。

低速轉臺采用我司所研制開發的雙重密封結構,除油封外還增加了迷宮結構,使密封性能更優越,密封壽命更長久,有效防止切削液,灰塵甚至是不干凈空氣進入轉臺內部。高速轉臺采用非接觸式高速旋轉密封結構,避免了接觸式密封結構在高速旋轉時遇到的密封件和旋轉件損壞,密封結構失效,使用壽命低下問題,其可以在高速旋轉下達到密封要求,且不易損壞,有更長的使用壽命。

05