新聞中心

當前制造業對高精、高效加工的需求不斷提升,車床主軸也逐漸從機械外驅過渡到內置電機驅動。與機械外驅相比,車床電主軸讓用戶獲得了哪些優勢呢?

1、車床電主軸由內置電機直接驅動,可以省去外設動力裝置、傳動裝置及變速裝置,使得整體結構更緊湊,裝配簡單且高效。

2、車床電主軸更容易實現高速化,具有良好的動態穩定性,可滿足高速、高效和高精的加工要求。

3、車床電主軸由于省去了皮帶環節的外力作用,主軸運行時更平穩,減少了皮帶驅動帶來的振動和噪聲,可提升加工質量。

4、車床電主軸可實現“零傳動”,能更快、更準地實現轉速控制以及角度定位,可實現高精準的聯動加工。

但是市面上車床電主軸品牌繁多、魚龍混雜,許多車床生產廠商在選擇車床電主軸時無從下手,而低端車床電主軸在車削應用中大多會出現如下問題:

1、在加工銅件、鋁件、奧氏體不銹鋼等材質時,無法達到高光、高精的效果,容易出現紋路不均、外觀不良、尺寸不良等問題。

2、主軸定位精度差,在進行車銑削聯動加工時,容易出現紋路不均、形狀不良等問題。

3、主軸切削能力受限,無法兼顧低速重切與高速高光的切削要求。

昊志機電揭曉選擇車床電主軸的幾大關鍵要素

一、關注電主軸精度

A.高精度車削加工

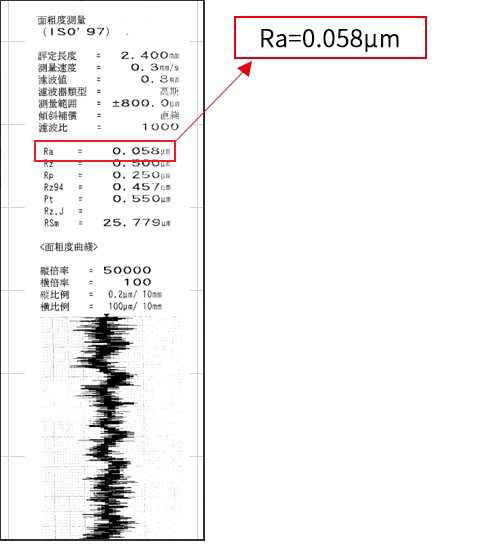

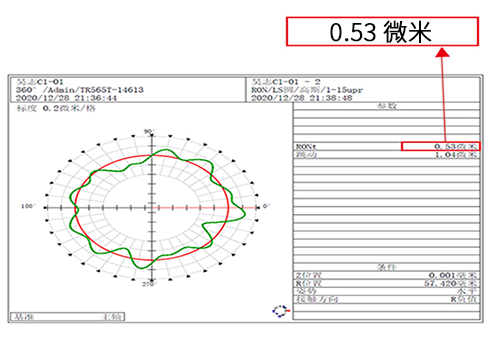

車床電主軸通過仿真分析、結構升級優化、零件精度及裝配過程把控,以確保主軸的高動態回轉精度。選擇高速精車,加工時可達到良好的高光效果,零件粗糙度最高可達Ra0.058μm。同時,可滿足更高的尺寸要求,零件真圓度最高可達0.53μm。

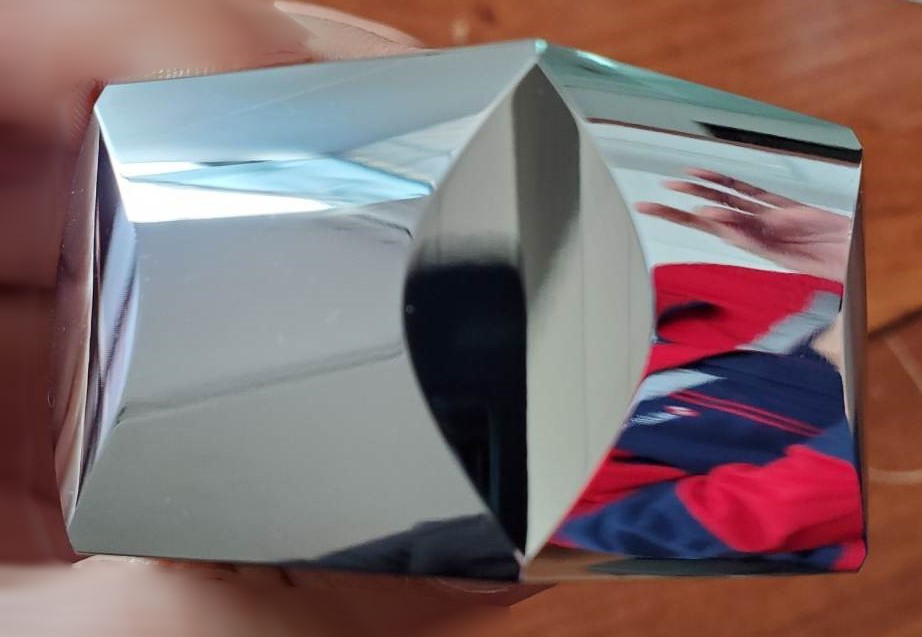

車削樣件表面10倍放大圖,刀紋均勻

高精車削鏡面效果圖

零件粗糙度

零件真圓度

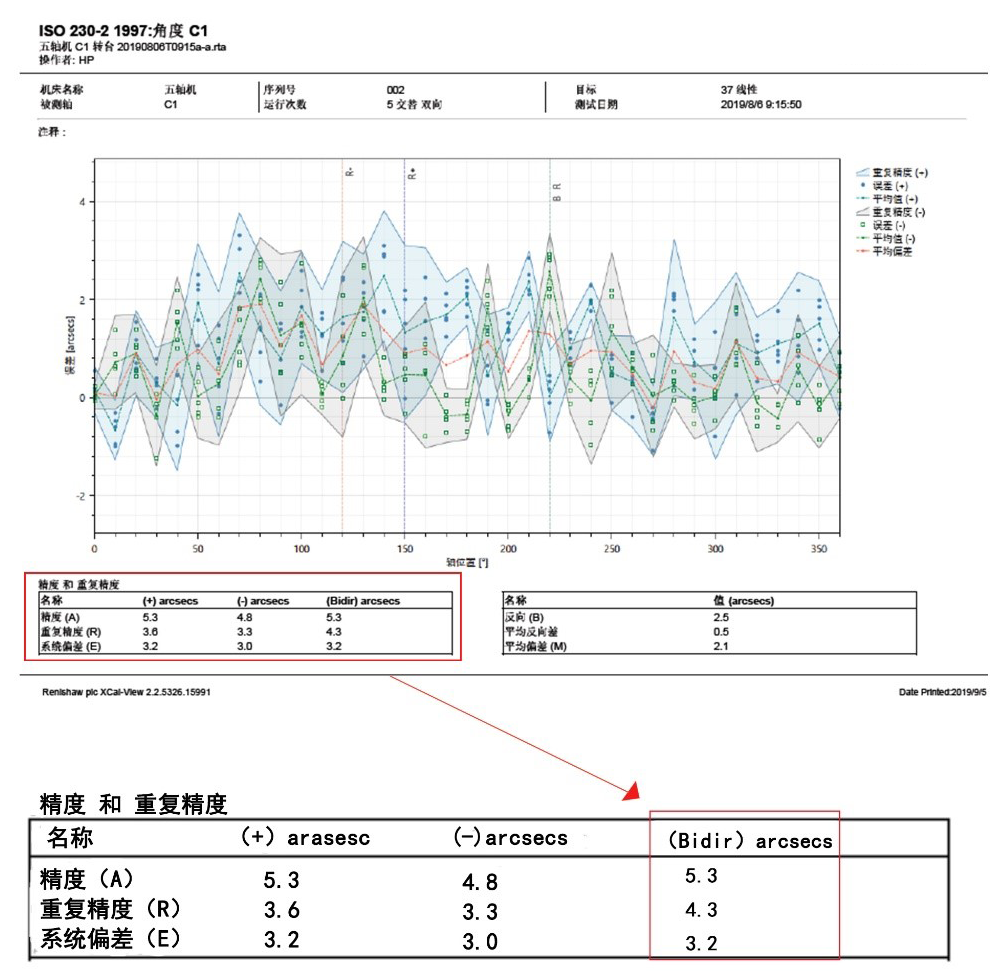

B.高定位精度

車床電主軸在車銑復合應用時,增加了C軸功能,除進行一般的車削外,還可以進行徑向和軸向銑削、曲面銑削、中心線不在零件回轉中的孔和徑向孔的鉆削等加工,此時作為C軸的車床電主軸定位精度和重復定位精度越高,加工的精度就越好。

昊志機電車床電主軸可選配高精度磁柵編碼器,定位精度最高可達5.3″,重復定位精度最高可達4.3″,可實現高精度銑削聯動加工。

定位精度實測值

二、關注主軸電機性能

A. 永磁同步電機

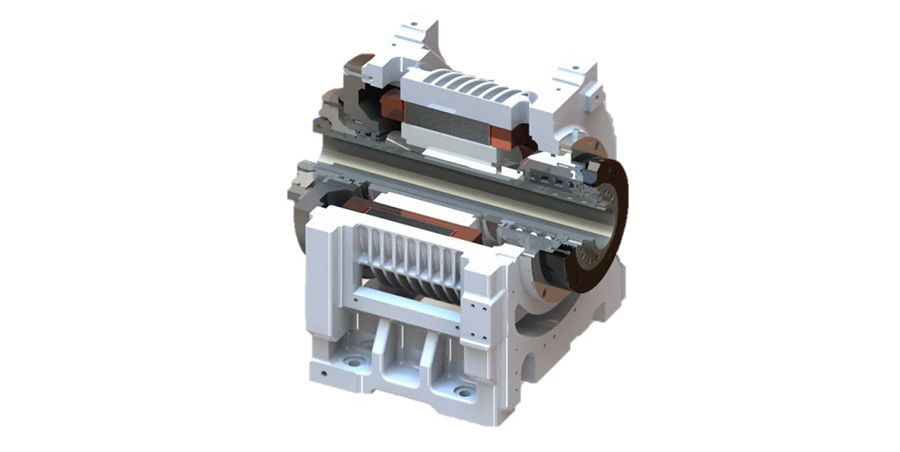

永磁同步電主軸

選擇內置永磁同步電機的車床電主軸,啟動力矩大,可實現快速啟停,加減速時間僅為外驅主軸的1/3。

永磁同步電機可實現主軸轉速同步控制,轉差范圍≤1rpm。在多邊形加工時,轉速越穩定,加工零件的光潔度越高。

多面體加工

B. 異步雙繞組電機

異步雙繞組電主軸

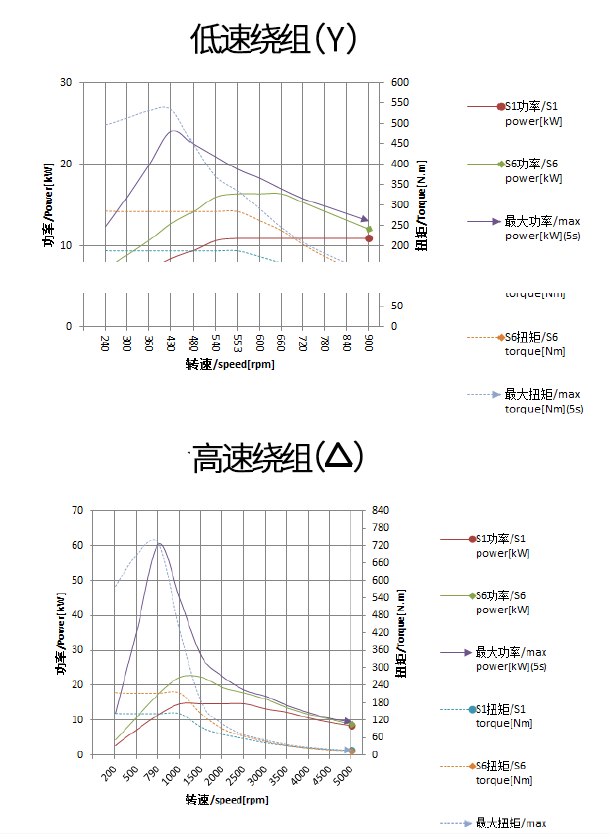

選擇采用雙繞組電機設計的車床電主軸,低速繞組具備功耗小、扭矩大、發熱量少等特點;高速繞組具備轉速高、功率高、扭矩大等特點。通過高低檔線圈無級切換,同時具備高速電機和低速電機的雙重特性,拓展了機床加工能力。

車工序在零件加工中屬前工序,低功率大扭矩輸出的設計,可大大降低主軸的能耗。即低速繞組模式下額定轉速設計的越低(扭矩一定情況下),功率越低,主軸切削能力(扭矩)越強,切削參數越大,加工效率就越高。

相較于A2-6同規格電主軸,昊志機電A2-6電主軸低速11kw,恒扭矩輸出190N·m,最大力矩可達535N·m;高速15kw,恒扭矩輸出143N·m,最大力矩可達732N·m。經理論研究及實際應用驗證,昊志機電車床電主軸在輸出相同力矩情況下,耗能減少65%。在功率相同情況下,輸出力矩提升187%,極大的提高了機床的加工效率。

昊志機電A2-6雙繞組電機特性

以上兩點是選擇車床電主軸時考慮的關鍵要素,昊志機電車床電主軸領先于同行業水平,是您的不二之選。

昊志機電始終堅持“立足自主技術創新、服務全球先進制造”的發展戰略,始終堅持高比例科研投入,近三年平均研發投入占營業收入比重8%以上。公司科研團隊已成立了專項技術小組,已實現多項技術突破。目前車床主軸已取得17項國家發明專利、7項國家實用新型專利,為車床電主軸的創新設計與應用研究保駕護航。